4.1.2 Основные виды движения

предметов труда

Длительность технологической части цикла зависит от трудоемкости выполняемых

операций и способа передачи партий обрабатываемых деталей с операции на

операцию, с одного рабочего места на другое, т.е. от вида движения предметов

труда в ПП.

Различают три основных вида движения:

<

1.

Последовательный, характерный для единичной или партионной обработки или

сборки изделий.

2.

Параллельный, применяемый в условиях поточной обработки или

сборки.

Параллельно-последовательный, используемый в условиях прямоточной

обработки или сборки изделий.

последовательном виде движения производственный заказ (одна

деталь или партия деталей) переходит на каждую последующую операцию только после

окончания обработки всех деталей данной партии. Здесь с операции на операцию

транспортируется вся партия деталей одновременно. При этом каждая деталь партии

пролеживает на каждой операции сначала в ожидании своей очереди обработки, а

затем в ожидании окончания обработки всех деталей данной партии по этой

операции.

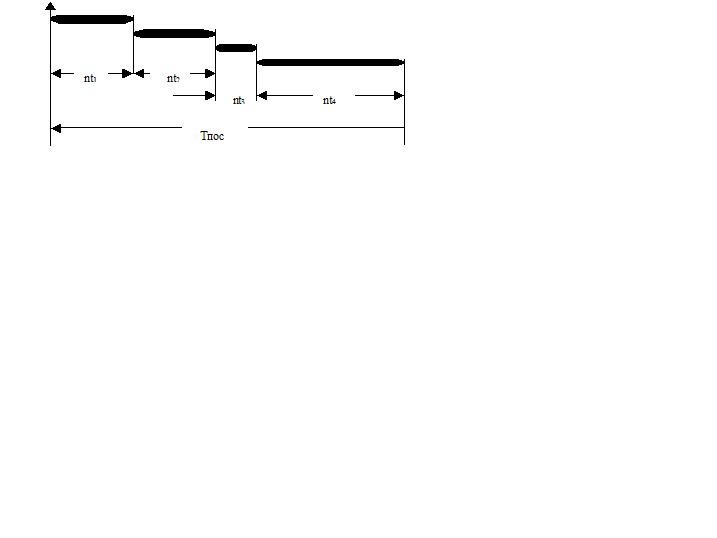

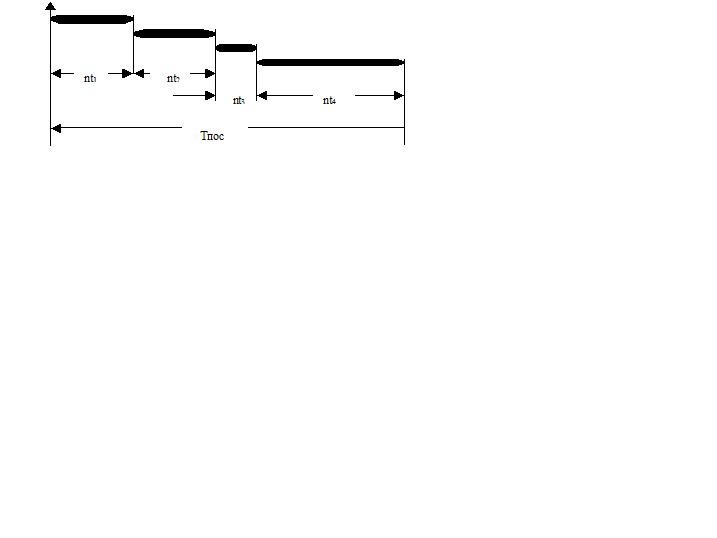

Рис. 2 Последовательный вид движения

Партией деталей называется количество одноименных деталей, одновременно

запускаемых в производство.

На рис. 2 представлен график последовательного движения предметов труда по

операциям. Время обработки при последовательном виде движения предметов труда

прямо пропорционально числу деталей в партии и времени обработки одной детали по

всем операциям, т.е.

Тn;

(4.1)

<

где — время обработки одной детали;

— число деталей в партии.

При параллельном виде движения обработка каждой детали в партии на

каждой последующей операции начинается немедленно после окончания предыдущей

операции независимо оттого, что обработка других деталей в партии на данной

операции еще не окончена. При такой организации движения предметов труда

несколько единиц одной и той же партии могут одновременно находиться в обработке

на разных операциях. Общая продолжительность процесса обработки партии деталей

значительно уменьшается по сравнению с тем же процессом, выполняемым

последовательно. Это существенное преимущество, позволяющего значительно

сократить продолжительность производственного процесса.

Время обработки партии деталей здесь Т пар может быть определено по

следующей формуле:

Т пар

(4.2)

где

— такт выпуска, соответствующий наиболее

продолжительной операции.

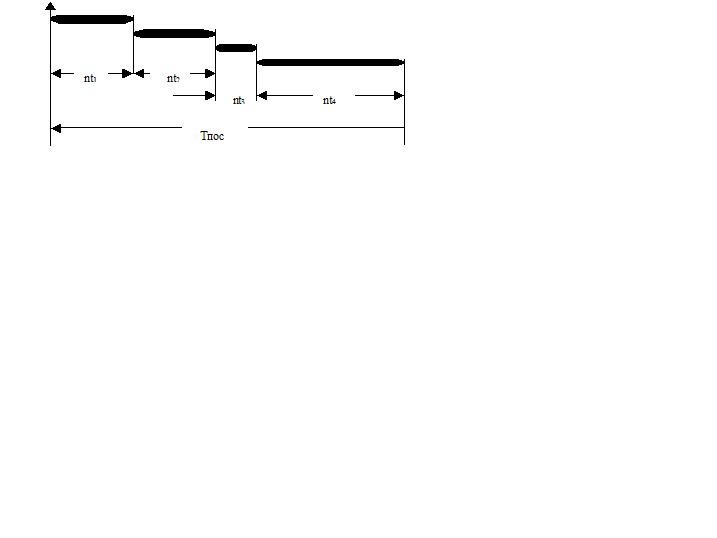

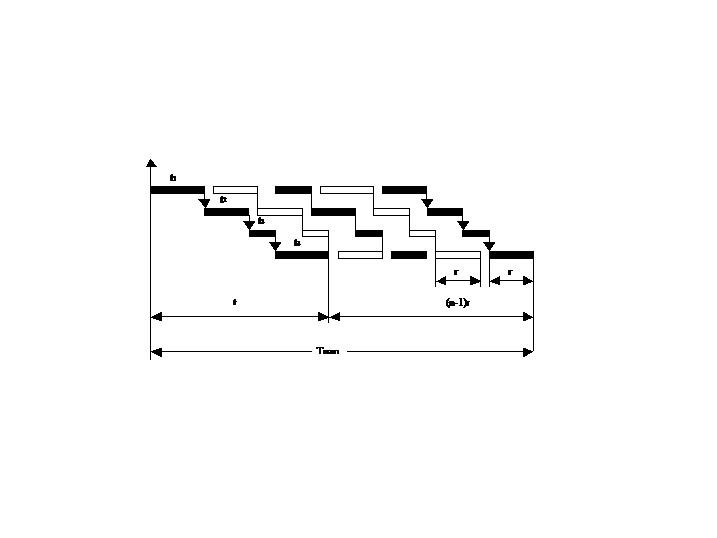

Рис. 3 График параллельного движения предметов труда

Однако при параллельном виде движения в процессе

обработки партии деталей на некоторых рабочих местах могут возникать простои

людей и оборудования (рис. 3), продолжительность которых определяется разностью

между тактом и длительностями отдельных операций процесса. Такие простои

неизбежны в том случае, если операции, следующие одна за другой, не выровнены по

их длительности. Поэтому параллельный вид движения предметов труда оказывается

оправдан и экономически выгодным при поточной организации производственного

процесса. Необходимость выравнивания (синхронизации) длительности отдельных

операций существенно ограничивает возможность широкого применения параллельного

вида движения.

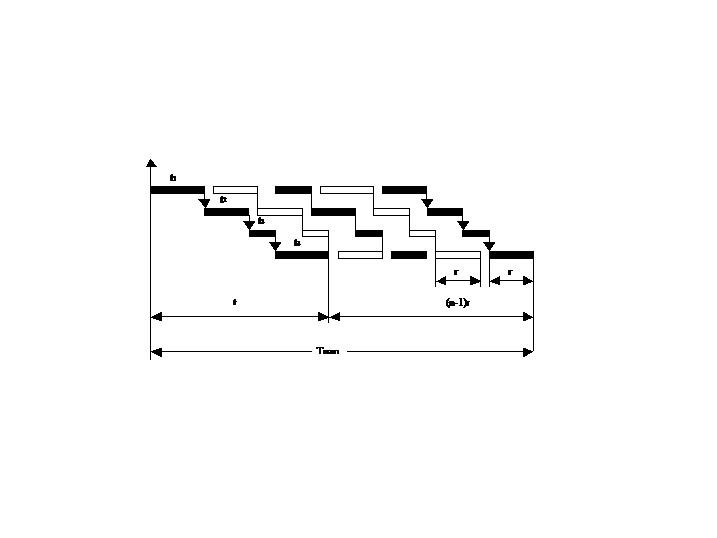

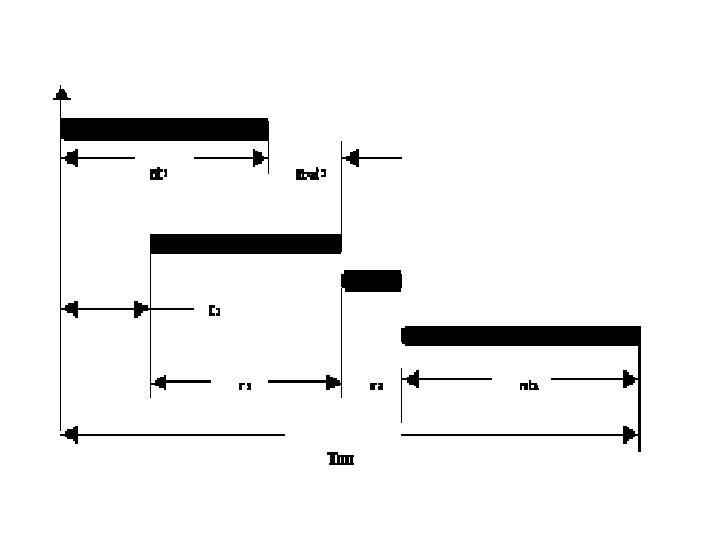

Рис. 4 График параллельно-последовательного вида движения предметов труда

Параллельно-последовательный вид движения предметов труда (рис. 4)

характеризуется тем, что процесс обработки деталей данной партии на каждой

последующей операции начинается раньше, чем полностью заканчивается обработка

всей партии деталей на каждой предыдущей операции. Детали передаются с одной

операции на другую частями, транспортными (передаточными) партиями. Накопление

некоторого количества деталей на предыдущих операциях перед началом обработки

партии на последующих операциях (производственный задел) позволяет избежать

возникновения простоев.

Параллельно-последовательный вид движения предметов труда позволяет значительно

уменьшить продолжительность производственного процесса обработки по сравнению с

последовательным видом движения. Применение параллельно-последовательного вида

движения экономически целесообразно в случаях изготовления трудоемких деталей,

когда длительности операций процесса значительно колеблются, а также в случаях

изготовления малотрудоемких деталей крупными партиями.

При параллельно-последовательном виде движения предметов труда могут быть три

случая сочетания длительности операций:

1) предыдущая и последующая операции имеют одинаковую длительность

2) длительность предыдущей операции

больше длительности последующей т.е.

3) длительность предыдущей операции з меньше

длительности последующей 4, т.е.

4

В первом случае передача деталей с операции на операцию может быть организована

поштучно; из соображения удобства транспортировки может быть применена

одновременная передача нескольких деталей (передаточной партией).

Во втором случае последующая, менее продолжительная операция может быть начата

только после окончания обработки всех деталей на предыдущей операции, входящих

в первую передаточную партию. На рис. 4 это имеет место при переходе от первой

операции ко второй.

В третьем

случае (на рис. 4 – переход от 3-й к 4-й операции) нет необходимости

накапливать детали на предыдущей операции. Достаточно передать одну деталь на

последующую операцию и начать ее обработку без всякого опасения возможности

возникновения простоя. В этом случае, как и в первом, передаточная партия

устанавливается только из транспортных соображений.

Момент начала работы на каждой следующей операции определяется по графику или

путем расчета минимальных смещений с.

Минимальное смещение определяется разностью между длительностями предыдущей

большей 2 и последующей меньшей операциями

, а именно

– (4.3)

где тр – величина передаточной

партии, которая для второго случая сочетания длительности операций определяется

из соотношения с1 t<1<

– минимальное смещение первой операции), во всех остальных случаях – из условий

удобства транспортировки.

Минимальное расчетное смещение включается в общую продолжительность

производственного процесса Т при сочетали длительности операции, относящейся ко

второму случаю. В первом и третьем случаях минимальное смещение устанавливается

равным времени, необходимому для формирования передаточной партии.

Определяя общую продолжительность производственного процесса при

параллельно-последовательном виде движения предметов труда, следует учитывать

расчетную величину смещения Е:

k

(4.4)

где — длительность последней (конечной)

операции в данном производственном процессе.

Сокращение длительности производственного цикла представляет собой одну

из наиболее важных задач организации производства на предприятии, от надлежащего

решения которой в большой мере зависит его эффективная, рентабельная работа.

Мероприятия организационного порядка направлены на улучшение обслуживания

рабочих мест инструментом, заготовками, улучшение работы контрольного аппарата,

внутрицехового транспорта, складского хозяйства и т.д. Перестройка

производственной структуры завода, цеха, например организация

предметно-замкнутых производственных участков, способствующая уменьшению

времени перерывов в производственном процессе за счет уменьшения времени

межоперационного пролеживания и транспортировки, приводит к сокращению

длительности производственного цикла; особенно значительный экономический

эффект дает внедрение поточных форм организации производственного процесса

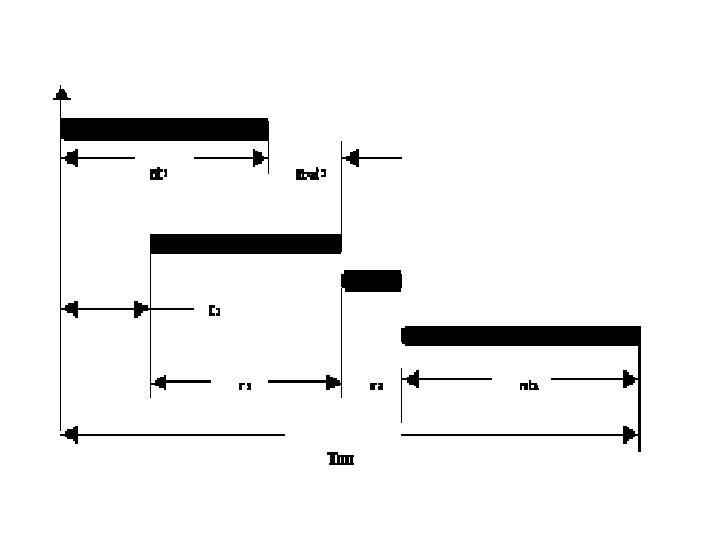

Пример. Определить общую

продолжительность процесса обработки партии деталей при различных видах

движения, если число деталей в партии = 40, а время

обработки одной детали (в мин) по операциям составляет:

= 1,5;

= 0,5; 2,5; такт выпуска

= 2,5 мин.

В

условиях последовательного вида движения деталей Т пос (по

формуле 4.1)

Е

+ t= 1,5+1,5+0,5+2,5=6,0

Т пос = Е=6,0*40

= 240 мин = 4 ч.

Б. В условиях параллельно-последовательного вида движения деталей Т пар

(по формуле 4.2)

Т пар = E + (n

- 1) • r = 6,0+2,5*(40-1) = 103,5 мин = 1,725 ч

В. В условиях параллельно-последовательного вида движения деталей Тпп

(по формуле 4.4)

Т пп = Е+ n*tк

= 65+40*2,5 = 165 мин = 2,7 ч

Сначала следует определить величину Ес. Принимая размер

передаточной партии, удобной для транспортировки тр

= 10 шт., можно найти минимальные смещения по операциям:

с1= l* t= 0*1,5 = 15 мин

с= nt

– (n – nтр)*t3

40*1,5-(40-10)*0,5=45 мин

3= n* t3

= 10*0,5=5 мин

тогда сумма смещений составит величину

Е>с = 15+45+5=65 мин

Таким

образом, применение параллельного и параллельно-последовательного видов движения

предметов труда дает возможность сократить продолжительность производственного

процесса или уменьшить производственный цикл изготовления предмета труда.